La personalización de una línea de producción de soldadura para torres eólicas implica una evaluación exhaustiva de sus necesidades específicas de fabricación y, posteriormente, la selección e integración de la maquinaria automatizada adecuada para satisfacerlas. Este proceso es altamente especializado y requiere un enfoque a medida, no una solución universal.

Línea de producción de soldadura de torres eólicas personalizada

1. Factores clave para la personalización

Para personalizar eficazmente una línea de producción, primero debe definir sus objetivos y limitaciones operativas. Estos factores determinarán el diseño y el equipamiento de su línea.

Capacidad de producción: Determine la cantidad de secciones de torre o torres completas que necesita producir por semana, mes o año. Esto influye directamente en la velocidad de soldadura requerida, la capacidad de manejo de materiales y el nivel general de automatización.

Especificaciones de la torre: Las dimensiones y los materiales de las torres que producirá son cruciales.

Diámetro y espesor: El rango de diámetros y espesores de placa de acero que planea utilizar determinará el tamaño y la potencia de equipos clave, como las máquinas de laminación de placas y las fuentes de alimentación de soldadura.

Longitud de la sección: La longitud estándar de las "cajas" de su torre determina la longitud requerida de los manipuladores de soldadura y la distribución general del taller.

Calidad del material: Los diferentes grados de acero tienen requisitos de soldadura únicos que influirán en la elección de los procesos de soldadura y los consumibles.

Distribución del taller: El espacio físico de sus instalaciones es una limitación importante.

Espacio disponible: Planifique sus instalaciones para tener en cuenta todo el flujo de producción, desde el almacenamiento de la materia prima hasta la manipulación del producto terminado. Altura del techo y capacidad de la grúa: Asegúrese de que sus grúas puente puedan manipular las secciones de torre más grandes y pesadas.

Flujo de materiales: Diseñe un flujo lógico y lineal para minimizar la manipulación y el movimiento innecesarios.

2. Áreas clave de personalización

Sistemas de Manejo de Materiales:

Carga/Descarga Automatizada: Implemente sistemas robóticos o de pórtico para el movimiento eficiente de las secciones de la torre.

Transportadores y Rodillos: Personalice el tamaño y el tipo de transportadores para manejar las dimensiones y el peso de las secciones específicas de su torre.

Posicionadores y Rotadores: Utilice posicionadores y rotadores de alta resistencia para optimizar los ángulos de soldadura y el acceso.

Estaciones de Ajuste: Diseñe estaciones de ajuste especializadas que garanticen la alineación precisa de las secciones de la torre antes de soldar.

Optimización del Proceso de Soldadura:

Selección del Método de Soldadura: Elija los procesos de soldadura más adecuados para la fabricación de torres eólicas (por ejemplo, soldadura por arco sumergido (SAW), soldadura por arco metálico con gas (GMAW), soldadura por arco con núcleo fundente (FCAW)).

Carros de Soldadura Automatizados: Integre carros de soldadura automatizados que puedan recorrer las secciones de la torre, manteniendo una velocidad y una longitud de arco constantes.

Soldadura Multi-Hilo: Considere sistemas SAW multi-hilo para aumentar las tasas de deposición y una soldadura más rápida.

Soldadura de Espacio Estrecho: Implemente técnicas de soldadura de espacio estrecho para reducir el volumen de soldadura y mejorar la eficiencia.

Celdas de Soldadura Robótica: Para tareas específicas y repetitivas o geometrías complejas, la soldadura robótica puede ofrecer alta precisión y repetibilidad.

Control de Calidad e Inspección:

Ensayos No Destructivos (END): Integre sistemas automatizados de END (por ejemplo, ensayos ultrasónicos, ensayos de corrientes de Foucault) directamente en la línea de producción para garantizar la integridad de la soldadura.

Sistemas de Visión: Implemente sistemas de visión para la monitorización de la soldadura en tiempo real, la detección de defectos y el seguimiento preciso del cordón.

Registro de Datos y Trazabilidad: Establezca sistemas para registrar los parámetros de soldadura y los resultados de la inspección para una trazabilidad completa.

Sistemas de Automatización y Control:

Control PLC/HMI: Implemente un PLC (Controlador Lógico Programable) y una HMI (Interfaz Hombre-Máquina) centralizados para el control y la monitorización completos de toda la línea.

Integración Robótica: Integre robots para tareas de manipulación de materiales, soldadura, rectificado o inspección.

Sensores y sistemas de retroalimentación: Utilice sensores para monitorear los parámetros de soldadura, la posición de los componentes y las condiciones ambientales.

Extracción de humos y seguridad:

Extracción de humos localizada: Instale sistemas eficientes de extracción de humos en cada estación de soldadura para garantizar un entorno de trabajo seguro.

Protecciones y enclavamientos de seguridad: Implemente barreras físicas, cortinas de luz y enclavamientos para prevenir accidentes.

Sistemas de parada de emergencia: Asegúrese de que los botones de parada de emergencia estén fácilmente accesibles en toda la línea de producción.

3. Pasos de implementación:

1) Preparación de la Placa

Esta etapa implica cortar las placas de acero al tamaño correcto y preparar sus bordes para la soldadura.

Equipo:

Máquina de corte por plasma/oxicorte CNC: Se utiliza para cortar con precisión placas de acero de gran tamaño. La personalización puede incluir cabezales de biselado por plasma para crear las ranuras de soldadura (en V, X o U) en una sola pasada, lo que ahorra mucho tiempo.

Personalización: Nos centramos en el corte de alta precisión y en las capacidades integradas de biselado para garantizar un ajuste perfecto para las siguientes etapas de soldadura.

2) Laminado de Placa

En este paso, las placas planas de acero se conforman en secciones cilíndricas o cónicas, conocidas como "latas".

Equipo:

Dobladora de Placas de Cuatro Rodillos: Es el estándar de la industria para torres eólicas.

Personalización: Elija una máquina con capacidad para manejar el espesor y ancho máximos de placa. El diseño de cuatro rodillos es superior para esta aplicación, ya que permite el predoblado de los extremos de la placa, lo que minimiza las secciones planas sin laminar que, de otro modo, requerirían retrabajo manual.

3) Soldadura de Costura Longitudinal

Aquí se forma el cilindro soldando la costura única y larga.

Equipo:

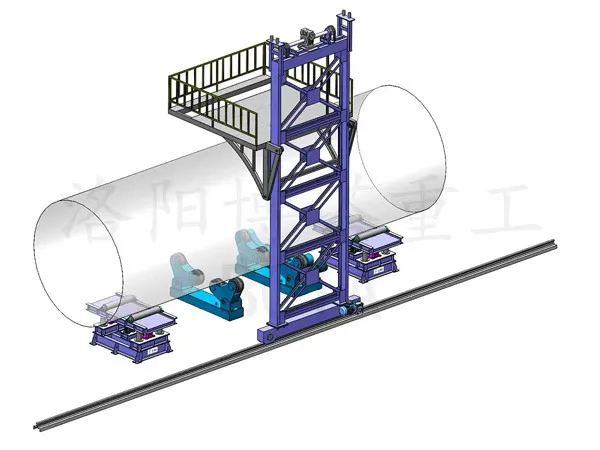

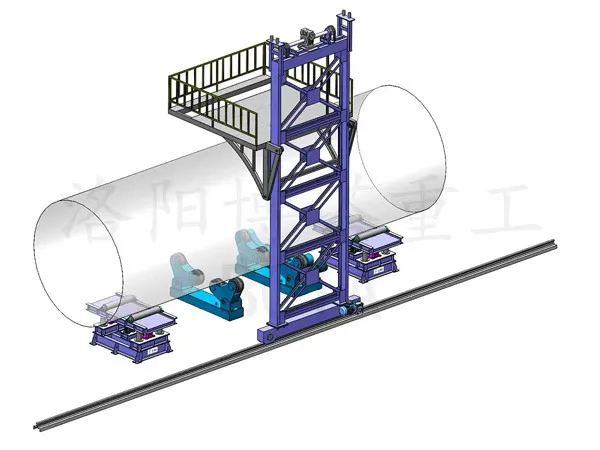

Manipulador de Soldadura (Columna y Brazo) con Cabezal de Soldadura por Arco Sumergido (SAW): El sistema de columna y brazo soporta el cabezal de soldadura, mientras que la SAW se utiliza por su alta tasa de deposición y profunda penetración.

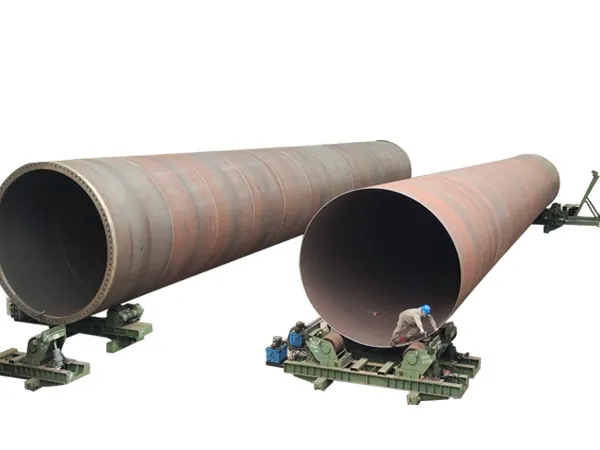

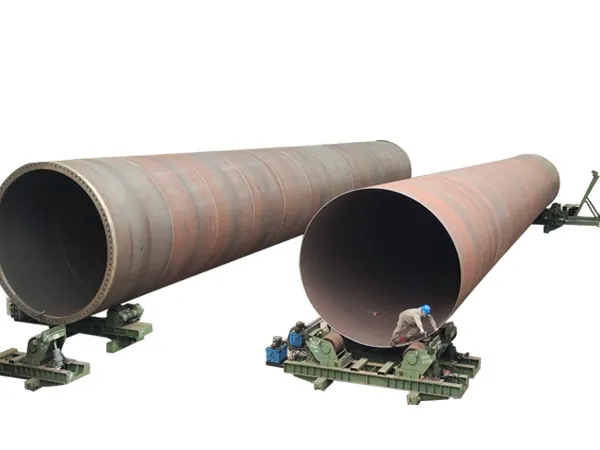

Rotadores de Soldadura: Estos rotan el cilindro para presentar la costura al cabezal de soldadura.

Personalización:

Automatización: Implemente el seguimiento láser de la costura y controles automatizados para garantizar que el cabezal de soldadura se mantenga perfectamente alineado con la costura, especialmente para secciones cónicas.

Proceso de Soldadura: Para grandes volúmenes de producción y placas más gruesas, considere el uso de sistemas SAW en tándem o multihilo para aumentar las tasas de deposición y reducir el número de pasadas necesarias.

Rotadores de soldadura: utilice rotadores ajustables o autoalineables para adaptarse a una variedad de diámetros de cilindros.

4) Línea de Ajuste y Crecimiento

En esta etapa, las latas individuales se unen para formar una sección de torre más larga.

Equipo:

Rotadores de Ajuste Hidráulicos: Son esenciales para alinear con precisión dos secciones grandes y pesadas antes de soldarlas. Utilizan cilindros hidráulicos para realizar ajustes precisos de altura y ángulo.

Sistema de Línea de Crecimiento: Este sistema integrado combina rotadores de ajuste con un manipulador de soldadura que puede desplazarse a lo largo de la sección de la torre de crecimiento.

Personalización: La línea de crecimiento es una de las áreas más importantes para la personalización. Seleccione un sistema con alta capacidad y controles avanzados (como una pantalla táctil PLC/HMI) que permita a los operadores ajustar fácilmente los diámetros y longitudes.

5) Soldadura de Costura Circunferencial

Esta etapa final de soldadura une las secciones de la torre alineadas.

Equipo:

Manipulador de Soldadura: Un sistema de columna y brazo a gran escala, a menudo con cabezales de soldadura SAW en tándem.

Rotadores de Soldadura: Rotadores de alta resistencia para soportar y girar la sección de la torre en crecimiento.

Personalización: El nivel de automatización es clave. Los sistemas totalmente automatizados con retroalimentación en tiempo real y registro de datos permiten monitorear y ajustar los parámetros de soldadura sobre la marcha, garantizando soldaduras consistentes y de alta calidad, y reduciendo los defectos.