Elegir una línea de producción de soldadura para torres eólicas adecuada es un proceso complejo que depende de varios factores clave relacionados con los requisitos de producción, las limitaciones financieras y las condiciones específicas del sitio. El objetivo principal es encontrar un sistema que maximice la eficiencia y la calidad, a la vez que sea rentable.

Selección de la línea de producción de soldadura de torres eólicas

Fase 1: Análisis fundamental y definición de sus requisitos

Antes de siquiera considerar un solo equipo, debe definir claramente sus necesidades operativas.

1. Capacidad de producción y tiempo de procesamiento

Producción objetivo: ¿Cuántas torres (o secciones/cajas de torre) necesita producir por semana, mes o año? Este es el factor más importante.

Tiempo de procesamiento: Calcule el tiempo máximo permitido para producir una unidad y satisfacer la demanda. Esto determinará la velocidad de soldadura requerida y el nivel de automatización.

Turnos: ¿Cuántos turnos operará al día? Una operación de dos turnos requiere una línea más robusta y rápida que una de un solo turno para la misma producción anual.

2. Especificaciones de la torre (actuales y futuras)

Rango de diámetro: ¿Cuál es el diámetro mínimo y máximo de las secciones de torre que producirá? Esto determina el tamaño de sus máquinas de laminación y rodillos de torneado.

Rango de espesor de placa: ¿Cuáles son los espesores mínimo y máximo de la placa de acero? Esto determina la potencia requerida de las fuentes de soldadura, la elección del proceso de soldadura (p. ej., SAW de un solo hilo frente a SAW en tándem o multihilo) y la potencia de la máquina laminadora de placas.

Longitud de la sección: ¿Cuál es la longitud estándar de una sola sección? Esto influye en la longitud de los manipuladores de soldadura y en la distribución del taller.

Tipo de material: ¿Qué grado de acero utilizará (p. ej., S355, S460)? Los diferentes materiales tienen diferentes requisitos de soldadura.

Tendencias futuras: ¿Las torres son cada vez más altas, más gruesas o utilizan acero de mayor resistencia? Planifique para el futuro. Comprar una línea que se satura al máximo desde el primer día es una mala inversión. Considere una perspectiva de 5 a 10 años.

3. Distribución y logística del taller

Espacio disponible: Planifique sus instalaciones. Considere el espacio ocupado por toda la línea, incluyendo el espacio para el almacenamiento de placas, el trabajo en curso (WIP) y el almacenamiento de secciones terminadas.

Altura del techo y capacidad de la grúa: ¿Sus grúas puente tienen la altura y la capacidad de elevación suficientes para manipular las secciones de torre más grandes y pesadas? Este es un cuello de botella frecuente.

Flujo de material: Diseñe un flujo lógico y lineal desde la entrega de la placa en bruto hasta la pintura y el envío de la sección terminada para minimizar el tiempo y los costos de manipulación.

4. Nivel de automatización deseado

Manual: Requiere mucha intervención del operador, ideal para trabajos de bajo volumen o a medida. No se recomienda para la producción moderna de torres.

Semiautomatizado: Combinación de procesos de soldadura automatizados con configuración y posicionamiento manuales. Una opción común y flexible.

Totalmente automatizado: Sistemas integrados con control CNC, transferencia automatizada de material, seguimiento láser de costura y registro de datos. Mayor costo inicial, pero ofrece la mejor consistencia, velocidad y el menor costo de mano de obra por unidad.

Fase 2: Estaciones de equipos clave y criterios de selección

Una línea de producción típica de torres eólicas consta de una serie de estaciones especializadas. A continuación, se detallan los requisitos de cada una.

1. Estación de preparación de placas

Función: Cortar las placas a medida y crear los biseles de soldadura (ranuras en V, X o U).

Equipo clave: Máquina de corte por plasma/oxicorte CNC con cabezal de fresado o biselado por plasma.

Criterios de selección:

Precisión: Un corte de alta precisión es esencial para un buen ajuste y una soldadura de calidad.

Capacidad de biselado: La capacidad de crear biseles precisos y consistentes en una sola pasada ahorra mucho tiempo.

Tamaño de la mesa: Debe adaptarse a las placas más grandes.

2. Máquina laminadora de placas

Función: Conformar las placas planas en "latas" cilíndricas o cónicas.

Equipo clave: Máquina dobladora de placas de 4 rodillos.

Criterios de selección:

Capacidad: Debe ser compatible con el espesor y ancho máximos de la placa.

4 rodillos vs. 3 rodillos: Una máquina de 4 rodillos es superior para la producción en torre. Permite el predoblado de los extremos de la placa, minimizando la sección plana y requiriendo menos trabajo de seguimiento.

Control CNC: Esencial para producir diámetros y formas cónicas consistentes, reduciendo la dependencia del operador y los errores.

3. Estación de soldadura de costura longitudinal (costura en L)

Función: Soldar la costura larga para cerrar la lata enrollada. Este suele ser el cuello de botella de la producción.

Equipo clave: Un sistema compuesto por un manipulador de soldadura (columna y brazo), un sistema de ajuste/alineación y una potente fuente de alimentación.

Criterios de selección:

Proceso de soldadura: La soldadura por arco sumergido (SAW) es estándar. Para una alta productividad en placas gruesas (>25 mm), considere la SAW de hilo tándem o multihilo, que aumenta drásticamente las tasas de deposición.

Manipulador de soldadura: La columna y el brazo deben ser extremadamente rígidos para evitar vibraciones. Su alcance y recorrido deben coincidir con las dimensiones de su lata.

Seguimiento de la costura: Los rastreadores de costura láser o táctiles son cruciales para mantener el arco de soldadura perfectamente en la unión, garantizando una calidad de soldadura uniforme.

Manejo del fundente: Un sistema integrado de recuperación y alimentación de fundente es fundamental para lograr eficiencia y ahorro de costos.

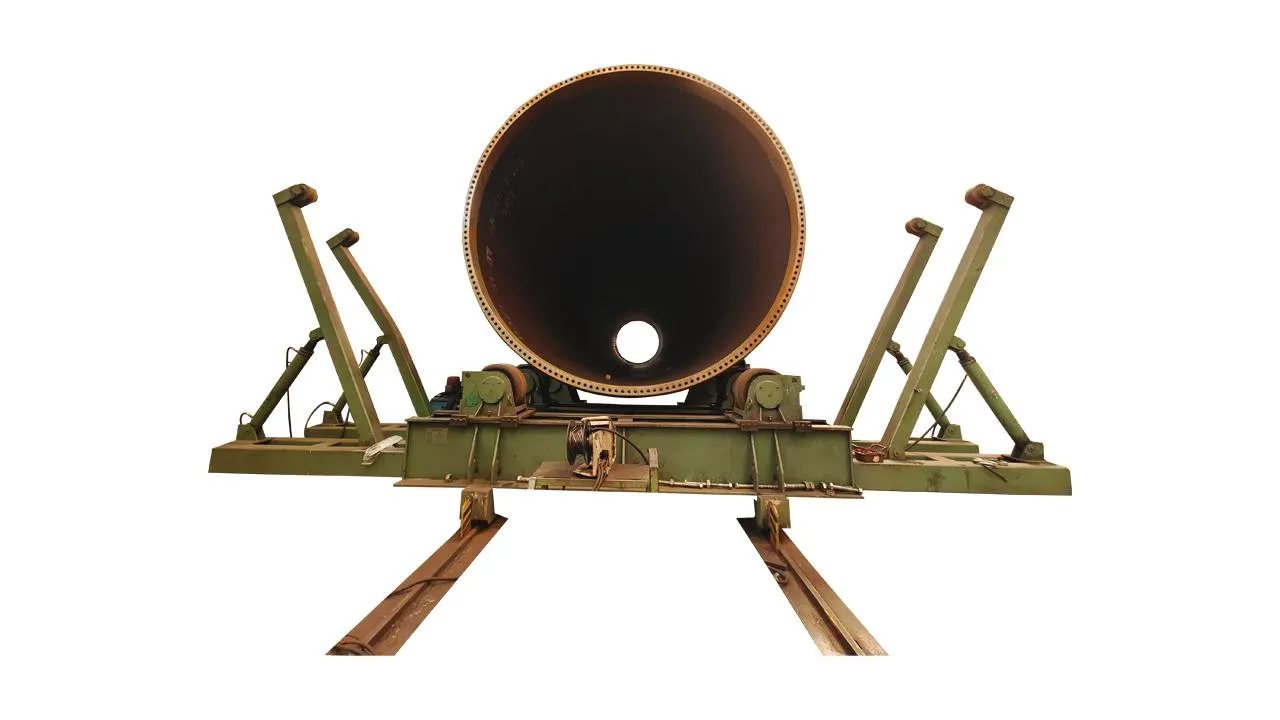

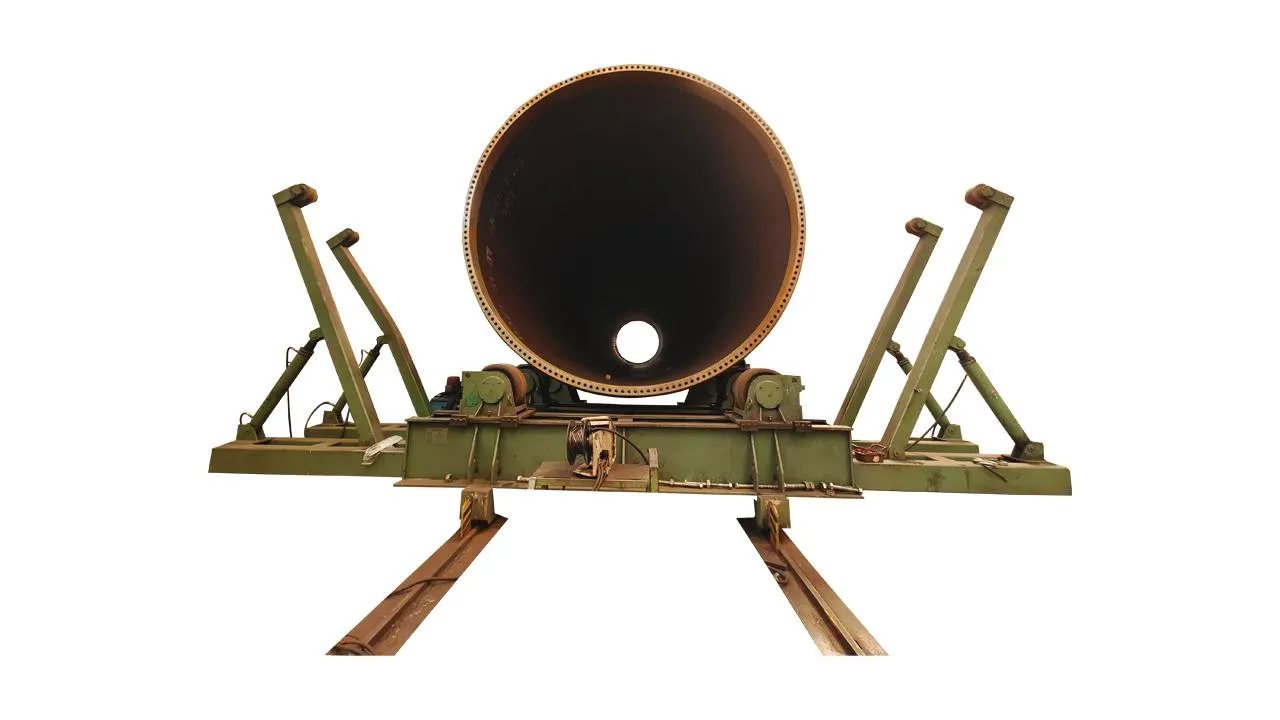

4. Estación de soldadura de costura circunferencial y montaje de latas (C-Seam)

Función: Unir dos o más latas o soldar una brida a una lata.

Equipo clave: Un juego de rodillos de giro de alta resistencia (rotadores) y un manipulador de soldadura.

Criterios de selección:

Rodillos de giro:

Capacidad: Deben soportar el peso total de la sección de la torre ensamblada.

Sincronización: Las unidades de accionamiento deben estar sincronizadas para garantizar una rotación suave y constante sin ejercer presión sobre la unión soldada.

Alineación: Busque sistemas hidráulicos o motorizados en los rotadores para facilitar la alineación vertical y horizontal (montaje) de las latas. Esto supone un gran ahorro de tiempo.

Manipulador de soldadura: Mismos criterios que la estación de soldadura en L, pero a menudo requiere mayor alcance vertical y horizontal.

Sistema de ajuste: Los sistemas de ajuste hidráulicos específicos pueden presionar las secciones para eliminar las separaciones antes de soldar, lo cual es fundamental para la calidad.

5. Estación de soldadura de bridas y detalles

Función: Soldadura de bridas grandes y marcos de puertas.

Equipo clave: Puede realizarse en la estación de soldadura en C o en una estación específica con posicionadores de soldadura.

Criterios de selección: El cabezal de soldadura debe poder alcanzar la unión de la esquina entre la brida y la pared de la torre. En este caso, se pueden utilizar manipuladores especializados o procesos de soldadura GMAW/FCAW (MIG).

Fase 3: Evaluación del proveedor y decisión final

Elegir al socio adecuado es tan importante como elegir el equipo adecuado.

1. Experiencia y reputación

Busque proveedores con una trayectoria comprobada, especialmente en el sector de las torres eólicas.

Solicite una lista de clientes e instalaciones existentes. Contacte con estas referencias.

2. Capacidad técnica y personalización

¿Pueden diseñar una línea que se ajuste a sus necesidades específicas y al espacio de su taller?

¿Ofrecen tecnología moderna como seguimiento avanzado de costuras, monitorización de datos de soldadura (Industria 4.0) y diagnóstico remoto?

3. Servicio y soporte: Esto es fundamental.

Instalación y puesta en marcha: ¿Ofrecen una instalación completa llave en mano?

Capacitación: ¿Incluye capacitación integral para operadores y mantenimiento?

Soporte posventa: ¿Cuál es su tiempo de respuesta ante problemas técnicos? ¿Dónde se encuentran sus técnicos de servicio?

Disponibilidad de repuestos: ¿Con qué rapidez se pueden obtener repuestos críticos? Una línea no sirve de nada si está parada esperando una pieza.

4. Coste Total de Propiedad (TCO)

No se limite a comparar el precio de compra inicial.

Considere los costes a largo plazo: consumo de energía, consumibles (alambre, fundente), mantenimiento y posibles tiempos de inactividad. Una máquina más barata y menos fiable le costará mucho más a largo plazo.

5. Visita in situ

Si es posible, visite las instalaciones del proveedor para evaluar su calidad y capacidad de ingeniería.

O mejor aún, visite una línea de producción que hayan instalado en las instalaciones de otro cliente para verla en funcionamiento.

Lista de verificación resumida:

Defina las necesidades: Capacidad, especificaciones de la torre (actuales y futuras), presupuesto, diseño.

Identifique las estaciones clave: preparación de placas, laminación, costura en L, costura en C, brida. Especifique el equipo:

Laminadora de placas CNC de 4 rodillos.

Proceso SAW de alta deposición (p. ej., hilo tándem).

Columna y brazo rígidos con seguimiento de costura láser.

Rodillos de torneado sincronizados de alta resistencia con montaje integrado.

Manejo automatizado de fundente.

Preselección de proveedores: Basados en la experiencia en la industria eólica.

Solicitar propuestas detalladas: Compare no solo el precio, sino también la tecnología, la calidad de los componentes y el soporte.

Consultar referencias y visitar las instalaciones.

Negociar: Centrarse en el coste total de propiedad (TCO), la garantía y los acuerdos de nivel de servicio (ANS).

Siguiendo este proceso estructurado, estará bien preparado para seleccionar una línea de producción de soldadura de torres eólicas que no solo sea adecuada para hoy, sino que también sea un activo sólido y rentable para los años venideros.