A personalização de uma linha de produção de soldadura para torres eólicas envolve uma avaliação abrangente das suas necessidades específicas de fabrico e, em seguida, a seleção e integração da maquinaria automatizada adequada para satisfazer esses requisitos. Este processo é altamente especializado e exige uma abordagem personalizada, em vez de uma solução única para todos.

Linha de produção de soldadura de torres eólicas personalizada

1. Fatores-chave para a personalização

Para personalizar uma linha de produção de forma eficaz, deve primeiro definir os seus objetivos e restrições operacionais. Estes fatores determinarão o projeto e os equipamentos da sua linha.

Capacidade de Produção: Determine o número de secções de torre ou torres inteiras que necessita de produzir por semana, mês ou ano. Isto influencia diretamente a velocidade de soldadura necessária, a capacidade de manuseamento de materiais e o nível geral de automatização.

Especificações da Torre: As dimensões e os materiais das torres que irá produzir são cruciais.

Diâmetro e Espessura: A variedade de diâmetros e espessuras de chapa de aço que planeia utilizar determinará o tamanho e a potência dos principais equipamentos, como laminadoras de chapa e fontes de energia para soldadura.

Comprimento da Secção: O comprimento padrão das "latas" da sua torre determina o comprimento necessário dos manipuladores de soldadura e o esquema geral da oficina.

Grau do Material: Os diferentes graus de aço têm requisitos de soldadura únicos que influenciarão a escolha dos processos de soldadura e dos consumíveis.

Layout da Oficina: O espaço físico da sua instalação é uma grande restrição.

Espaço Disponível: Mapeie a sua instalação para contabilizar todo o fluxo de produção, desde o armazenamento da matéria-prima até ao manuseamento do produto acabado.

Altura do Teto e Capacidade do Guindaste: Garanta que as suas pontes rolantes conseguem lidar com as secções maiores e mais pesadas da torre.

Fluxo de Materiais: Conceba um fluxo lógico e linear para minimizar o manuseamento e a movimentação desnecessários.

2. Principais áreas de personalização

Sistemas de Manuseamento de Materiais:

Carga/Descarga Automatizadas: Implementar sistemas robotizados ou de pórtico para uma movimentação eficiente das secções da torre.

Transportadores e Rolos: Personalize o tamanho e o tipo dos transportadores para lidar com as dimensões e o peso das secções específicas da sua torre.

Posicionadores e Rotadores: Utilize posicionadores e rotadores de alta resistência para permitir ângulos de soldadura e acesso ideais.

Estações de Montagem: Conceba estações de montagem especializadas que garantam o alinhamento preciso das secções da torre antes da soldadura.

Otimização do Processo de Soldadura:

Seleção do Método de Soldadura: Escolha os processos de soldadura mais adequados para o fabrico de torres eólicas (por exemplo, soldadura por arco submerso (SAW), soldadura por arco metálico a gás (GMAW), soldadura por arco com núcleo de fluxo (FCAW)).

Carrinhos de Soldadura Automatizados: Integre carrinhos de soldadura automatizados que possam percorrer as secções da torre, mantendo uma velocidade e um comprimento de arco consistentes.

Soldadura multifio: Considere sistemas de soldadura por arco submerso multifio para maiores taxas de deposição e uma soldadura mais rápida.

Soldadura com Gap Estreito: Implemente técnicas de soldadura com espaçamento estreito para reduzir o volume de solda e melhorar a eficiência.

Células de Soldadura Robótica: Para tarefas específicas e repetitivas ou geometrias complexas, a soldadura robotizada pode oferecer uma elevada precisão e repetibilidade.

Controlo de Qualidade e Inspeção:

Ensaios Não Destrutivos (END): Integre os sistemas automatizados de END (por exemplo, ensaios ultrassónicos, ensaios por correntes parasitas) diretamente na linha de produção para garantir a integridade da soldadura.

Sistemas de Visão: Implementar sistemas de visão para monitorização da soldadura em tempo real, deteção de defeitos e seguimento preciso da costura.

Registo de Dados e Rastreabilidade: Estabeleça sistemas para registar os parâmetros de soldadura e os resultados de inspeção para uma rastreabilidade abrangente.

Sistemas de Automação e Controlo:

Controlo por PLC/HMI: Implementar um PLC (Controlador Lógico Programável) e uma HMI (Interface Homem-Máquina) centralizados para um controlo e monitorização abrangentes de toda a gama.

Integração Robótica: Integre robôs para tarefas de manuseamento de materiais, soldadura, retificação ou inspeção.

Sensores e Sistemas de Feedback: Utilize sensores para monitorizar os parâmetros de soldadura, o posicionamento dos componentes e as condições ambientais.

Extração de Fumo e Segurança:

Extração Localizada de Fumo: Instale sistemas eficientes de extração de fumo em cada estação de soldadura para garantir um ambiente de trabalho seguro.

Proteções de Segurança e Intertravamentos: Implemente barreiras físicas, cortinas de luz e intertravamentos para evitar acidentes.

Sistemas de Paragem de Emergência: Garanta botões de paragem de emergência facilmente acessíveis em toda a linha de produção.

3.º Etapas de implementação:

1) Preparação da Chapa

Esta etapa envolve o corte de chapas de aço no tamanho correto e a preparação das suas arestas para soldadura.

Equipamentos:

Máquina de Corte CNC por Plasma/Oxicorte: Utilizada para cortar com precisão grandes chapas de aço. A personalização pode incluir a adição de cabeças de chanfradura de plasma para criar ranhuras de solda (ranhuras em V, X ou U) numa única passagem, poupando tempo significativo.

Personalização: Foco no corte de alta precisão e capacidades de chanfradura integradas para garantir um excelente encaixe para as etapas de soldadura subsequentes.

2) Laminação de Chapa

Aqui, as chapas de aço planas são moldadas em secções cilíndricas ou cónicas, conhecidas como "latas".

Equipamentos:

Máquina de Quinagem de Chapas com Quatro Rolos: Este é o padrão da indústria para torres eólicas.

Personalização: Escolha uma máquina com capacidade para lidar com a espessura e largura máximas da sua chapa. O design de quatro rolos é superior para esta aplicação, uma vez que permite a pré-dobragem das extremidades da chapa, o que minimiza as secções planas não laminadas que, de outra forma, exigiriam retrabalho manual.

3) Soldadura de Costura Longitudinal

É quando o cilindro é formado pela soldadura de uma única costura longa.

Equipamento:

Manipulador de Soldadura (Coluna e Lança) com Cabeça de Soldadura por Arco Submerso (SAW): O sistema de coluna e lança suporta a cabeça de soldadura, enquanto a SAW é utilizada pela sua elevada taxa de deposição e penetração profunda.

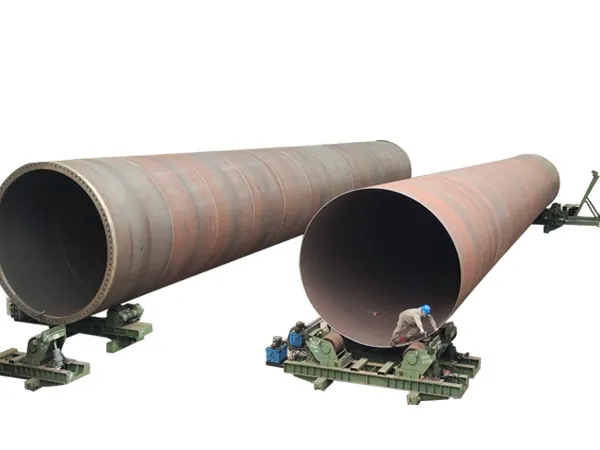

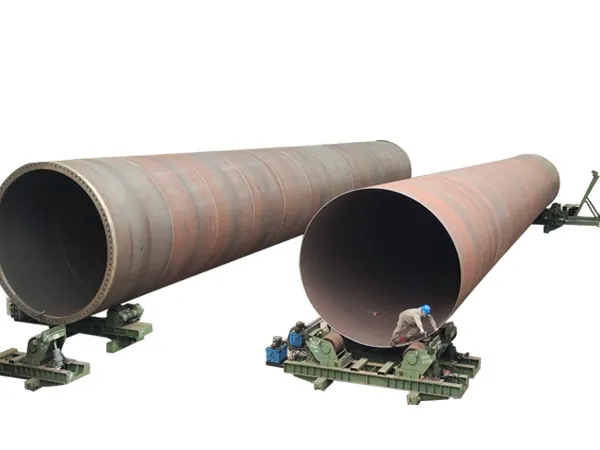

Rotadores de Soldadura: Estes rodam o cilindro para apresentar a costura à cabeça de soldadura.

Personalização:

Automação: Implemente o rastreio de costura a laser e controlos automatizados para garantir que a cabeça de soldadura permanece perfeitamente alinhada com a costura, especialmente para secções cónicas.

Processo de Soldadura: Para volumes de produção elevados e chapas mais espessas, considere a utilização de sistemas SAW tandem ou multifios para aumentar as taxas de deposição e reduzir o número de passagens necessárias.

Rotadores de soldadura: utilize rotadores ajustáveis ou autoalinhantes para acomodar uma variedade de diâmetros de cilindro.

4) Linha de Montagem e Crescimento

Nesta fase, as latas individuais são unidas para formar uma secção de torre mais longa.

Equipamentos:

Rotadores de Montagem Hidráulicos: São essenciais para o alinhamento preciso de duas secções grandes e pesadas antes da soldadura. Utilizam cilindros hidráulicos para fazer ajustes finos de altura e ângulo.

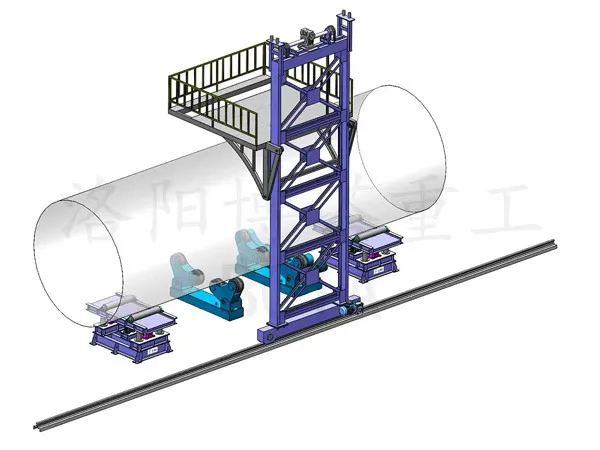

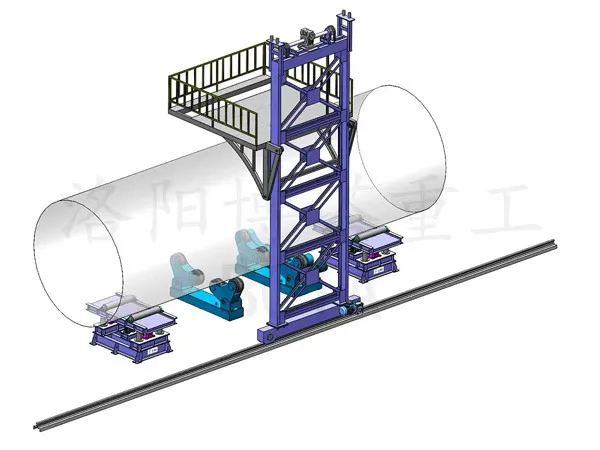

Sistema de Linha de Crescimento: Este sistema integrado combina rotadores de montagem com um manipulador de soldadura que se pode deslocar ao longo da secção da torre de crescimento.

Personalização: A "linha de crescimento" é uma das áreas mais importantes para a personalização. Selecione um sistema com elevada capacidade e controlos avançados (como um ecrã tátil de um PLC/IHM) que permitam aos operadores ajustar facilmente diâmetros e comprimentos variados.

5) Soldadura por Costura Circunferencial

Esta etapa final de soldadura une as secções alinhadas da torre.

Equipamentos:

Manipulador de Soldadura: Um sistema de coluna e lança de grandes dimensões, geralmente com cabeças de serra SAW em tandem.

Rotadores de Soldadura: Rotadores de alta resistência para suportar e rodar a secção crescente da torre.

Personalização: O nível de automatização é fundamental. Os sistemas totalmente automatizados com feedback em tempo real e registo de dados podem monitorizar e ajustar os parâmetros de soldadura em tempo real, garantindo soldaduras consistentes e de alta qualidade e reduzindo os defeitos.