Ежедневное техническое обслуживание линии сварки ветрогенераторов критически важно для обеспечения безопасности, качества сварки, долговечности оборудования и максимального увеличения времени безотказной работы. Поломка может остановить весь производственный процесс, что невероятно затратно.

Основные принципы ежедневного технического обслуживания

Безопасность превыше всего: Все работы по техническому обслуживанию должны начинаться с обеспечения безопасности. Это включает в себя использование надлежащих средств индивидуальной защиты (СИЗ) и строгое соблюдение процедур блокировки/маркировки (LOTO) для любых задач, связанных с потенциальным выбросом энергии.

Вовлеченность оператора: Операторы оборудования являются первой линией защиты. Обучите их проводить эти ежедневные проверки в рамках предсменной подготовки. Они лучше всего знакомы с обычными звуками и работой своего оборудования.

Чистота — ключ к успеху: Чистое рабочее место и чистое оборудование облегчают обнаружение утечек, трещин и других потенциальных проблем.

Последовательность и документирование: Выполняйте эти проверки ежедневно в одно и то же время (например, в начале первой смены). Используйте контрольный список (цифровой или бумажный) для регистрации результатов, отслеживания проблем и обеспечения того, чтобы ничего не было упущено.

Этот контрольный список разбит по основным компонентам типичной производственной линии, на которой для основных продольных и кольцевых швов часто используется сварка под флюсом (SAW).

Это расширенный визуальный осмотр перед запуском любого оборудования.

Общая уборка:

Пол свободен от препятствий, опасностей, о которые можно споткнуться, и разливов (особенно масла или смазки).

Все защитные ограждения, барьеры и аварийные выключатели установлены и не загорожены.

Достаточное освещение во всех рабочих зонах.

Коммуникации:

Проверьте наличие видимых утечек из воздухопроводов или гидравлических шлангов.

Убедитесь, что основное электропитание и подача сжатого воздуха включены и находятся под правильным давлением.

Выполните эти проверки на каждой основной сварочной станции (например, на портальном сварочном аппарате для сварки L-образных швов, на сварочном аппарате для сварки кольцевых швов). Убедитесь, что оборудование обесточено, и при необходимости соблюдаются процедуры LOTO.

A. Сварочный манипулятор (колонна и стрела)

Визуальный осмотр:

Проверьте наличие ослабленных болтов или компонентов на колонне, стреле и ходовой тележке.

Осмотрите цепи, ремни или ходовые винты на предмет надлежащего натяжения и признаков износа.

Проверьте гидравлические линии и фитинги на наличие утечек.

Кабели и шланги:

Осмотрите систему управления кабелями (кабельный лоток/цепь) на наличие повреждений.

Проверьте сварочные кабели, кабели управления и шланги на наличие порезов, потертостей и перегибов. Убедитесь, что они свободно перемещаются без зацепов.

B. Сварочная головка и механизм подачи проволоки

Расходные материалы (наиболее частый источник проблем):

Контактный наконечник: проверьте на износ (овальность) и скопление брызг. Замените, если катушка изношена или засорена.

Катушечная проволока: Убедитесь, что катушка правильно установлена, а натяжение тормоза установлено правильно (не слишком слабо и не слишком сильно).

Приводные ролики: Убедитесь, что приводные ролики чистые, имеют канавку подходящего размера для проволоки и правильное натяжение. Быстрое перемещение механизма подачи проволоки должно обеспечить плавную и равномерную подачу без проскальзывания и деформации проволоки.

Направляющие/вкладыши: Убедитесь, что они свободны от мусора.

Механические компоненты: Убедитесь, что сварочная головка надежно закреплена.

Убедитесь, что все механизмы поперечной подачи или моторизованной регулировки работают исправно и свободно.

C. Система подачи флюса для дуговой сварки под флюсом

Бункер для флюса:

Проверьте уровень флюса в основном и насадочном бункерах. При необходимости доливайте флюс из сушильной печи.

Убедитесь, что клапан подачи флюса/заслонка работает правильно.

Система возврата флюса:

Убедитесь, что вакуумное сопло расположено правильно и не засорено.

Опорожните шлаковый контейнер/сепаратор.

Проверьте вакуумные шланги на наличие засоров или отверстий. Включите его на короткое время, чтобы убедиться в наличии всасывания.

Проверьте и очистите фильтр, если он доступен.

D. Источник сварочного тока и контроллер

Визуальный осмотр:

Убедитесь, что все кабельные соединения (особенно заземляющий/рабочий кабель) герметичны и не имеют следов коррозии. Ослабленное заземление является частой причиной низкого качества сварки.

Убедитесь, что охлаждающие вентиляторы свободны и работают. Прислушайтесь к необычным шумам.

Проверьте цифровые дисплеи на контроллере/HMI на наличие кодов ошибок.

Проверка функционирования:

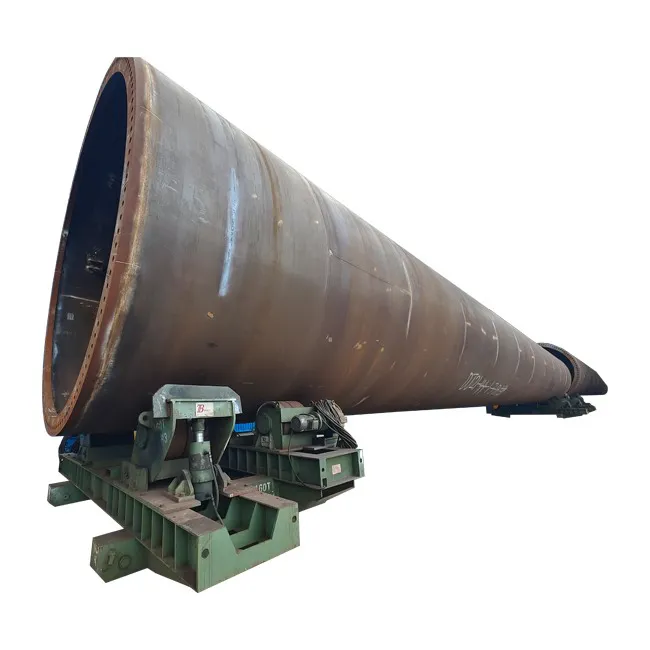

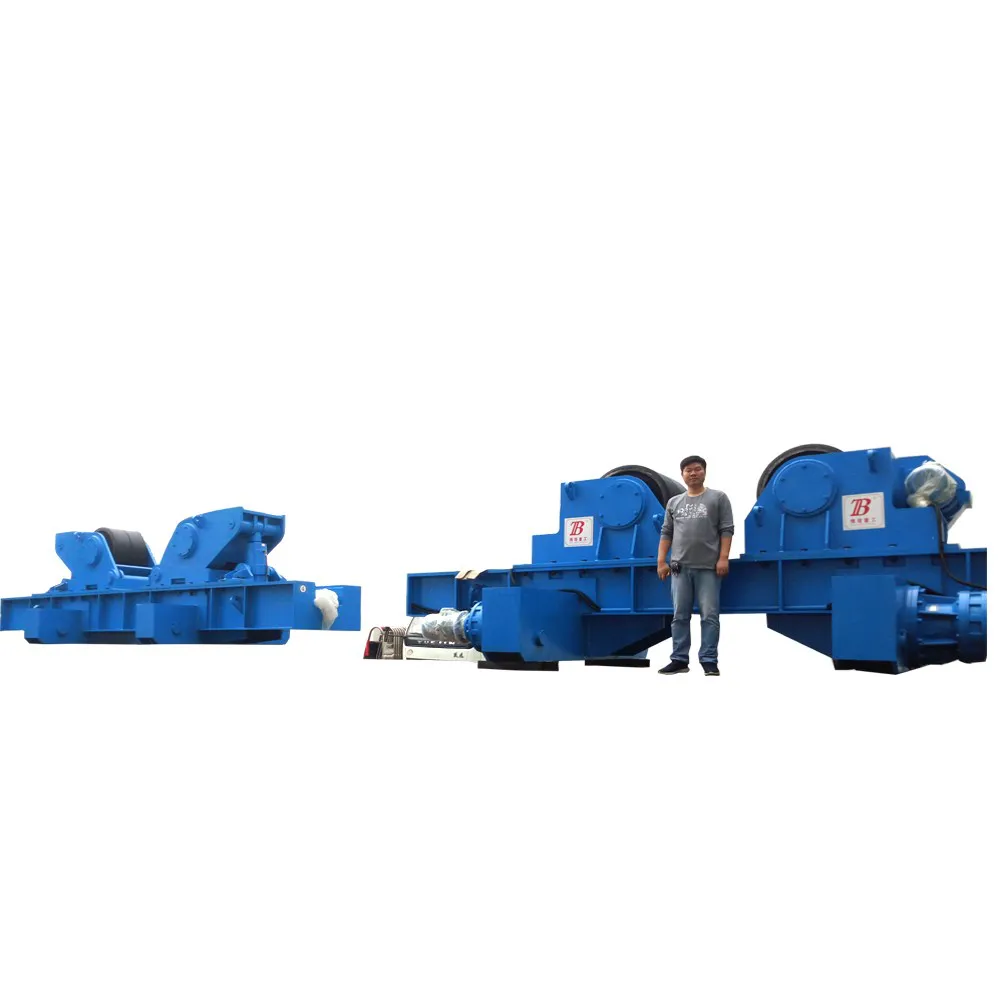

Убедитесь, что кнопки пульта управления и аварийного останова работают правильно.E. Вращающиеся ролики/вращатели

Визуальный и механический осмотр:

Осмотрите колеса на предмет чрезмерного износа, сколов или вкраплений мусора (например, брызг металла).

Убедитесь, что все колеса вращаются свободно.

Прислушайтесь к необычным шумам от приводных двигателей или редукторов (скрежет, свист).

Убедитесь, что заземляющий контур через поворотные устройства цел и исправен (если применимо).

Органы управления:

Убедитесь, что пульт управления (вперед, назад, управление скоростью) работает исправно.

Очистка:

Очистите сварочную головку, приспособления и поворотные ролики от брызг.

Удалите излишки флюса и шлака из рабочей зоны сметите или удалите пылесосом.

Выключение:

Верните сварочную головку в безопасное исходное положение.

Выключите подачу проволоки и источник питания.

Закройте все открытые бункеры с флюсом, чтобы предотвратить впитывание влаги в течение ночи.

Отчёт:

Записывайте все проверки технического обслуживания в ежедневный журнал.

Немедленно сообщайте о любых выявленных проблемах, неисправностях или «предаварийных ситуациях» начальнику смены или в отдел технического обслуживания. Не оставляйте проблему на потом, пока её обнаружит следующая смена.

Внедрение этой структурированной ежедневной процедуры позволит значительно сократить время непредвиденных простоев, улучшить качество сварки и создать более безопасную рабочую среду на линии по производству ветрогенераторов.

No. 1 Intersection of Chuangye Avenue and Weilai Avenue,

Yiyang County,Luoyang City, Henan Province, China

+86 400-0379-069

Авторские права © 2023 Производитель оборудования для автоматизированной сварки и резки, специализирующийся на стреле сварочной колонны и сварочном вращателе. | Все права защищены Техническая поддержка: ShangXian