Выбор подходящей линии для сварки башен ветрогенераторов — сложный процесс, зависящий от ряда ключевых факторов, связанных с вашими производственными требованиями, финансовыми ограничениями и условиями на объекте. Основная цель — найти систему, которая обеспечит максимальную эффективность и качество при одновременной экономической эффективности.

Прежде чем рассматривать хотя бы одну единицу оборудования, необходимо четко определить свои производственные потребности.

1. Производственная мощность и время такта

Целевой объем производства: Сколько башен (или секций/контейнеров башен) вам необходимо производить в неделю, месяц или год? Это самый важный фактор.

Время такта: Рассчитайте максимальное время, необходимое для производства одной единицы продукции, чтобы удовлетворить спрос. Это определит требуемую скорость сварки и уровень автоматизации.

Сменность: Сколько смен в день вы будете работать? Для двухсменного производства требуется более надежная и быстрая линия, чем для односменного, для того же годового объема производства.

2. Технические характеристики башен (текущие и будущие)

Диапазон диаметров: Каков минимальный и максимальный диаметр секций башен, которые вы будете производить? Это определяет размер ваших прокатных станков и валков.

Диапазон толщины листа: Какова минимальная и максимальная толщина стального листа? Это определяет требуемую мощность сварочных источников, выбор метода сварки (например, однопроволочная дуговая сварка под флюсом, тандемная или многопроволочная дуговая сварка под флюсом) и мощность листопрокатного стана.

Длина секции: Какова стандартная длина одной «банки» или секции? Это влияет на длину сварочных манипуляторов и планировку цеха.

Тип материала: Какую марку стали вы будете использовать (например, S355, S460)? Разные материалы предъявляют разные требования к сварке.

Будущие тенденции: Станут ли башни выше, толще или будут ли использоваться более прочные стали? Планируйте будущее. Покупка линии, которая будет работать на пределе возможностей с первого дня, — плохая инвестиция. Рассмотрите перспективу на 5–10 лет.

3. Планировка цеха и логистика

Доступное пространство: Составьте план своего предприятия. Учитывайте площадь всей линии, включая место для хранения листов, незавершенного производства (НЗП) и готовых секций.

Высота потолка и грузоподъемность крана: Достаточно ли высоты и грузоподъемности у ваших мостовых кранов для работы с самыми большими и тяжелыми секциями башни? Это часто становится проблемой.

Поток материалов: Разработайте логичный, линейный поток от подачи необработанных листов до покраски и отгрузки готовых секций, чтобы минимизировать время обработки и затраты.

4. Требуемый уровень автоматизации

Ручной: Требует большого количества оператора, подходит для очень небольших объемов или индивидуальных заказов. Не рекомендуется для современного производства башен.

Полуавтоматический: Сочетание автоматизированных сварочных процессов с ручной настройкой и позиционированием. Распространенный и гибкий вариант.

Полностью автоматизированный: Интегрированные системы с ЧПУ, автоматизированной подачей материала, лазерным отслеживанием швов и регистрацией данных. Более высокая начальная стоимость, но обеспечивает максимальную стабильность, скорость и минимальные трудозатраты на единицу продукции.

Типичная линия по производству ветрогенераторов представляет собой ряд специализированных станций. Вот на что следует обратить внимание на каждой из них.

1. Станция подготовки листов

Назначение: Резка листов по размеру и создание сварных фасок (V-, X- или U-образных кромок).

Основное оборудование: Станок плазменной/кислородной резки с ЧПУ с фрезерной или плазменной головкой для снятия фасок.

Критерии выбора:

Точность: Высокоточная резка необходима для качественной сборки и сварки.

Возможность снятия фасок: Возможность создания точных и стабильных фасок за один проход значительно экономит время.

Размер стола: Должен вмещать самые большие листы.

2. Листопрокатный станок

Назначение: Формовка плоских листов в цилиндрические или конические «банки».

Основное оборудование: 4-валковый листогибочный станок.

Критерии выбора:

Производительность: Должна соответствовать максимальной толщине и ширине листа.

4-валковый против 3-валкового: 4-валковый станок лучше подходит для производства башен. Он позволяет предварительно загибать торцы листов, минимизируя площадь плоского торца и сокращая объем последующей обработки.

Система ЧПУ: необходима для получения одинаковых диаметров и конусных форм, снижая зависимость от оператора и вероятность ошибок.

3. Станция сварки продольных швов (L-образный шов)

Функция: сварка одного длинного шва для закрытия закатанной банки. Это часто является узким местом производства.

Основное оборудование: система, состоящая из сварочного манипулятора (колонна и стрела), системы сборки/выравнивания и мощного источника сварочного тока.

Критерии выбора:

Способ сварки: стандартная сварка под флюсом (SAW). Для высокой производительности при работе с толстыми листами (>25 мм) рассмотрите тандемную или многопроволочную сварку SAW, которая значительно увеличивает производительность наплавки.

Сварочный манипулятор: Колонна и стрела должны быть чрезвычайно жёсткими, чтобы исключить вибрацию. Вылет и длина хода должны соответствовать размерам вашей банки.

Отслеживание шва: Лазерные или тактильные датчики отслеживания шва критически важны для идеального расположения сварочной дуги в стыке, обеспечивая стабильное качество сварки.

Подача флюса: Интегрированная система сбора и подачи флюса необходима для повышения эффективности и экономии средств.

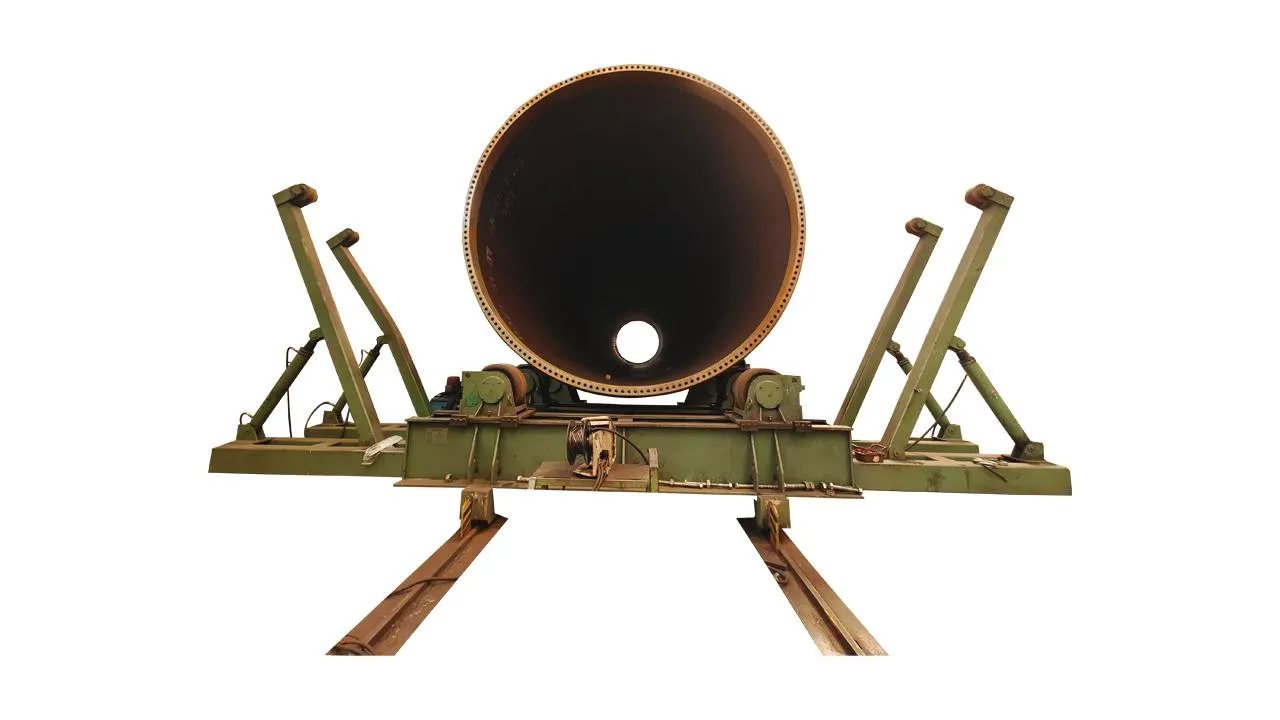

4. Станция сборки банок и сварки кольцевых швов (С-Seam)

Назначение: Соединение двух или более банок или приварка фланца к банке.

Основное оборудование: Комплект мощных поворотных роликов (ротаторов) и сварочный манипулятор.

Критерии выбора:

Поворотные ролики:

Грузоподъёмность: Должны выдерживать общий вес собранной секции башни.

Синхронизация: Приводы должны быть синхронизированы для обеспечения плавного и равномерного вращения без нагрузки на сварной шов.

Выравнивание: Обратите внимание на гидравлические или моторизованные системы на поворотных устройствах для вертикального и горизонтального выравнивания (подгонки) банок. Это значительно экономит время.

Сварочный манипулятор: Те же характеристики, что и у станции L-Seam, но часто требуется больший радиус действия по вертикали и горизонтали.

Система сборки: Специальные гидравлические системы сборки могут сжимать секции, устраняя зазоры перед сваркой, что критически важно для качества.

5. Станция сварки фланцев и деталей

Функция: Сварка больших фланцев и дверных коробок.

Основное оборудование: Может выполняться на станции сварки С-образных фальцев или на специализированной станции со сварочными манипуляторами.

Критерии выбора: Сварочная головка должна иметь возможность доступа к угловому стыку между фланцем и стенкой башни. Для этого могут использоваться специализированные манипуляторы или методы сварки GMAW/FCAW (сварка MIG).

Выбор правильного партнера так же важен, как и выбор правильного оборудования.

1. Опыт и репутация

Ищите поставщиков с проверенной репутацией, особенно в сфере ветрогенераторов.

Запросите список существующих клиентов и установок. Свяжитесь с этими рекомендателями.

2. Технические возможности и настройка

Могут ли они разработать линию, которая будет соответствовать вашим конкретным потребностям и пространству цеха?

Предлагают ли они современные технологии, такие как расширенное отслеживание швов, мониторинг данных сварки (Индустрия 4.0) и удаленная диагностика?

3. Обслуживание и поддержка: это очень важно.

Установка и ввод в эксплуатацию: Предоставляют ли они полный комплекс услуг по установке под ключ?

Обучение: Включено ли комплексное обучение операторов и техобслуживанию?

Послепродажная поддержка: Как быстро они реагируют на технические проблемы? Где находятся их специалисты по сервисному обслуживанию?

Доступность запасных частей: Как быстро вы можете получить необходимые запасные части? Линия бесполезна, если она простаивает в ожидании детали.

4. Общая стоимость владения (TCO)

Не сравнивайте только первоначальную цену покупки.

Учитывайте долгосрочные расходы: потребление энергии, расходные материалы (проволока, флюс), техническое обслуживание и возможные простои. Более дешёвый и менее надёжный станок обойдётся вам гораздо дороже в долгосрочной перспективе.

5. Посещение объекта

Если возможно, посетите производственный объект поставщика, чтобы оценить его качество и технические возможности.

Еще лучше посетить существующую производственную линию, установленную им на предприятии другого клиента, чтобы увидеть ее в действии.

Сводный контрольный список:

Определите потребности: производительность, характеристики башни (текущая и будущая), бюджет, компоновка.

Определите ключевые станции: подготовка листов, прокатка, L-образный шов, C-образный шов, фланцевое соединение. Укажите оборудование:

4-валковый прокатный станок с ЧПУ.

Высокопроизводительная сварка под флюсом (например, тандемная проволока).

Жесткая колонна и стрела с лазерным отслеживанием шва.

Сверхпрочные синхронизированные поворотные ролики со встроенной сборкой.

Автоматизированная подача флюса.

Отбор поставщиков: на основе опыта в ветроэнергетике.

Запросите подробные предложения: сравните не только цену, но и технологии, качество компонентов и поддержку.

Проверьте рекомендации и посетите сайты.

Переговоры: сосредоточьтесь на совокупной стоимости владения, гарантии и соглашениях об уровне обслуживания (SLA).

Следуя этому структурированному процессу, вы будете хорошо подготовлены к выбору линии по сварке башен ветрогенераторов, которая не только подходит сегодня, но и станет надежным и прибыльным активом на долгие годы.

No. 1 Intersection of Chuangye Avenue and Weilai Avenue,

Yiyang County,Luoyang City, Henan Province, China

+86 400-0379-069

Авторские права © 2023 Производитель оборудования для автоматизированной сварки и резки, специализирующийся на стреле сварочной колонны и сварочном вращателе. | Все права защищены Техническая поддержка: ShangXian